Realizamos mantenimiento de extracción e inyección

Contamos con más de 20 años en el mantenimiento preventivo y correctivo en equipos de extracción e inyección. Nuestras soluciones de calidad para llegar a la mejor solución en cada caso.

Comuníquese con un especialista:

Beneficios de realizar una limpieza industrial

✅ Incrementa la seguridad al reducir el riesgo de incendios

✅ Reduce el riesgo de contaminación de alimentos y utillajes

✅ Incrementa el confort de los empleados y clientes

✅ Reduce el consumo de energía al optimizar el funcionamiento

Trabajos de limpieza:

✅ Inspección con cámara vídeo para diagnóstico ✅ Desengrasado de conductos de evacuación de humos y gases ✅ Higienización y limpieza de conductos ✅ Motores, filtros de aire, aspas y ventiladores, etc.

Técnicas de limpieza:

✅ Desmontaje y mantenimiento de equipos de extracción y ventilación. ✅ Inyección de espuma activa dentro de los conductos. ✅ Cepillado neumático de acción mecánica en los conductos. ✅ Limpieza de mantenimiento y abrillantado tras cada jornada, etc.

TECNILAF

Nuestros Servicios

- Limpieza Filtros Extracción

- Limpieza Campanas Industriales

- Limpieza Conductos Extracción

- Reparación De Averías

La limpieza de filtros de extracción de su instalación.

Son el primer elemento de seguridad de su instalación, como bien indica su palabra la función que este tiene, no es otra que filtrar los humos y vahos generados en su cocina, haciendo de primera barrera en su sistema de extracción de humos, dejando estancado en él todo tipo de condensación generada en forma de aceites y grasas, evitando así que se deposite en el interior de su campana y obstaculice otros elementos de su sistema de extracción, tramos de conductos, turbinas y motores.

Los filtros de extracción al estar ubicados encima de las líneas de fuego o focos de calor, son un punto crítico y su limpieza forma parte del mantenimiento preventivo de una cocina, que no solo afecta a la seguridad e higiene del establecimiento sino que también puede repercutir en la salud del consumidor.

¿Cuando se debe limpiar los FILTROS de extracción?

La limpieza de los filtros de extracción, se deben realizar cuando a simple vista estén sucios ya sea con una leve capa aceitosa, llenos de partículas, con aceite, manchados, etc.. una vez en esta situación, si no se procede a su limpieza, la función del filtro queda totalmente anulada por estar ya saturado.

Es entonces cuando los filtros de extracción se convierten en un simple adorno, dejando pasar todo tipo de condensaciones en forma de grasas y aceites al interior de su instalación.

Nuestras frecuencias de mantenimiento comprenden servicios tipo semanal, quincenal, mensual, etc y cubren las necesidades de cada cliente al realizarse el cambio de filtros de extracción atendiendo a factores como al grado de uso y funcionamiento de cada cocina de los distintos bares, restaurantes, hoteles, colegios y empresas.

¿Qué dice la normativa actual?

En cualquier restaurante, hotel o bar, la limpieza de conductos es indispensable y obligatoria. De esta manera, se mantendrán las instalaciones limpias, respetando las normas de seguridad e higiene vigentes (*) ya que las cocinas industriales disponen de sistemas de extracción diseñado para evacuar el humo y los olores que se van engrasando diariamente.

Nuestro sistema de limpieza

Limpieza por ultrasonidos es un proceso de limpieza rápido, eficaz y ecológico, que consiste en agitación de partículas de una solución con energía de sonido (sonicación). Es uno de los más modernos y eficientes métodos de limpieza, que permite rápido y seguro retirar las partículas de suciedad desde las superficies de objetos de diferentes formas. Los objetos a limpiar se sumergen en un tanque con liquido correspondiente a través del cual pasan ultrasonidos, generando vibraciones. Para estos fines se utilizan los sonidos de altas frecuencias, llamados «ultrasonidos». A su vez, estas vibraciones generan millones de burbujas microscópicas, que sufren rapidísimos procesos de expansión y colapso, transmitiendo su energía a otros materiales. Este fenómeno fue llamado «cavitación».

Servicio de reparto y recogida de filtros de extracción

Gracias a nuestro servicio de reparto, sustitución y entrega de filtros de extracción limpios a domicilio, le llevamos unos filtros de las mismas características. Le colocamos los filtros limpios y le retiramos los filtros sucios hasta una próxima intervención fijada y estipulada únicamente por el cliente dependiendo de la necesidad, exigencia y ritmo de trabajo de su negocio.

En este proceso de limpieza, destinado y adecuado para la limpieza de filtros de extracción, el filtro pasa una serie de procesos de limpieza en cadena, utilizando todos los productos homologados y certificados para que los filtros de extracción acaben totalmente desengrasados, desinfectados y abrillantados listos para el reparto.

La limpieza de campanas extractoras industriales tiene un impacto directo sobre la eficacia y la vida útil de este tipo de aparatos. Para restaurantes, cocinas industriales y, en general, todo tipo de establecimientos de hostelería, una campana extractora con sus conductos de ventilación y filtros internos libres de grasa y en perfectas condiciones de higiene es fundamental.

Malos olores, contaminación, infecciones de todo tipo, en un ambiente tan delicado como una cocina industrial, en el que se manipulan y preparan alimentos, la limpieza de campanas extractoras ayuda a evitar una larga lista de problemas.

Algunos de ellos pueden llegar a ser realmente graves. Hasta un 80% de los incendios en cocinas colectivas comienzan por la mala limpieza de una campana de extracción de humos, los conductos de ventilación internos sucios y los filtros descuidados: la grasa acumulada se vuelve líquida y se filtra hasta las uniones de los conductos, creándose así el escenario perfecto para un incendio.

Nuestro sistema de limpieza de campanas industriales

Para limpieza general de cocinas industriales utilizaremos el generador de espuma activa, ya que con el podemos limpiar hornos, cámaras frigoríficas, freidoras, quemadores de cocina, y demás enseres de una cocina, el sistema es el mismo que utilizamos para las campanas extractoras.

Utilizando el generador de espuma se procede a limpiar la campana extractora de la cocinas, primeramente se desmontan los filtros que también limpiaremos con espuma, la parte interior de la campana y el plenum se procede a protegerla con papel y plástico formando un embudo para que toda la espuma con la grasa y el agua del aclarado no salpique y así evitar ensuciar el resto de la cocina.

Inyección de Espuma Activa: Una válvula de inyección rocía la espuma dentro del conducto (acción química). Se puede cepillar e inyectar espuma al mismo tiempo. La espuma tiene efecto de permanencia diluyendo la grasa al actuar el tiempo necesario (entre 10-15 minutos dependiendo del tipo de grasa). La disolución química es aplicada a una temperatura de 50-60 grados centígrados.

La periodicidad, elemento clave en la limpieza de la campana de extracción

La periodicidad, elemento clave en la limpieza de la campana de extracción

¿Cuándo limpiar la campana de extracción de humos?

Las campanas extractoras, con superficie mayor de 2 m2, situadas sobre las zonas donde se realice algún proceso de cocinado, deben disponer de sistema de extinción automática adecuado a la posible acumulación en la misma de grasas y depósitos en general. Se deben someter a limpieza periódica con una frecuencia mínima de una vez cada 30 días.

Realizamos la higienización y limpieza de campanas extractoras

Realizamos un servicio global de limpieza, desengrasado e higienización de cocinas industriales en todo tipo de establecimientos de hostelería, limpieza de cocinas en comedores de institutos y colegios, limpieza de cocinas y campanas extractoras en restaurantes y bares, limpieza de cocinas y campanas extractoras en comedores colectivos.

Este proceso de limpieza evita el consumo energético (ahorrando hasta un 30%) y mejora el rendimiento tanto como la imagen de las instalaciones proporcionando un ámbito de trabajo más saludable, agradable y eficaz.

Uno de los aspectos importantes en el mantenimiento de un negocio hostelero, ya sea restaurante u hotel, es el de la limpieza de los conductos de extracción. Al no ser visible la suciedad, habitualmente pasa desapercibido y se pasa por alto, con el peligro que ello implica.

Todas las cocinas industriales deben disponer de un sistema y conductos de extracción diseñado para evacuar el humo y los olores. Los humos evacuados llevan un alto grado de grasa que se acumula en los filtros, campana, plénum, conductos y en la caja extractora o ventilador.

Estas grasas son altamente inflamables, siendo la responsable de la mayoría de los incendios producidos en restaurantes y hoteles. Además, los sistemas sucios hacen que un ventilador trabaje forzado, consumiendo más energía de la necesaria y generando malos olores, por una ventilación inadecuada.

Para evitar cualquier tipo de percance se recomienda una serie de acciones de limpieza y mantenimiento en todo el sistema, desde el filtro hasta el final del recorrido.

¿En qué consiste la limpieza de conductos de extracción?

Procedimiento de limpieza de los conductos de extracción de humos:

– Instalar registros en conductos (para un correcto acceso).

– Cepillado neumático: un potente robot utiliza un sistema de aire comprimido que genera una espuma que derrite la grasa más incrustada, hace girar un cepillo dentro del conducto, el motor gira a derecha e izquierda derritiendo la grasa. La espuma tiene efecto de permanencia diluyendo la grasa. La disolución química se aplica a una temperatura de 50-60º.

– Aclarado del conducto a una temperatura de 60º con el sistema Robot.

– Instalación de tapas de registros homologadas.

– Certificado de la limpieza.

La periodicidad, elemento clave en la limpieza de los conductos de extracción de humos

¿Cuándo limpiar los conductos de extracción de humos?

Según lo aconsejable es realizar una limpieza de conductos de extracción de humos cada año, tenga en cuenta que para la prevención de incendios es necesario tener limpios los conductos de extracción y certificarlo.

⁃ Siempre que note un incremento de humo en su cocina y que el sistema no lo extrae correctamente.

⁃ Cuando en la juntas de los conductos vea alguna gota de grasa.

Nuestro sistema de limpieza de conductos de extracción

Nuestro sistema elimina la grasa en chimeneas y conductos industriales y de cocinas, combinando la acción de un cepillo mecánico con la inyección de espuma activa y temperatura, siendo un sistema rápido y efectivo.

Cepillado neumático: Un potente motor, hace girar un cepillo dentro del conducto, llevando a cabo la acción mecánica contra la grasa. El motor gira a derecha o izquierda para arrancar la grasa.

Inyección de Espuma Activa: Una válvula de inyección rocía la espuma dentro del conducto (acción química). Se puede cepillar e inyectar espuma al mismo tiempo. La espuma tiene efecto de permanencia diluyendo la grasa al actuar el tiempo necesario (entre 10-15 minutos dependiendo del tipo de grasa). La disolución química es aplicada a una temperatura de 50-60 grados centígrados.

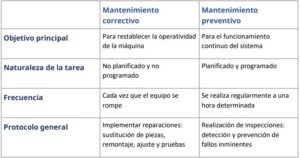

¿Qué es el mantenimiento correctivo?

El mantenimiento correctivo es un tipo de mantenimiento realizado por los

técnicos para corregir un mal funcionamiento de equipos, maquinarias y

sistemas. Su objetivo es restablecer el buen estado de funcionamiento y el nivel

de rendimiento especificado de los activos de la empresa. El mantenimiento

correctivo se denomina a veces mantenimiento reactivo porque se pone en

marcha cuando ya se ha producido un fallo en el sistema.

Mantenimiento correctivo frente a mantenimiento preventivo

Por lo general, la diferencia entre el mantenimiento correctivo y el preventivo

es el plazo en el que se lleva a cabo cada uno de ellos. El mantenimiento

correctivo suele realizarse tras una avería del equipo, mientras que el

mantenimiento preventivo se lleva a cabo periódicamente para anticipar y

mitigar el riesgo de paradas imprevistas.

Para comparar mejor la diferencia entre el mantenimiento correctivo y el

preventivo, consulte la siguiente tabla:

Mantenimiento de averías

El mantenimiento en caso de avería, también conocido como mantenimiento de

emergencia, es un tipo de mantenimiento correctivo que se realiza de forma

urgente ante un fallo de la máquina para reanudar los procesos empresariales

críticos. Por ejemplo, un restaurante arregla o sustituye instantáneamente un

motor o equipo fundido en su sistema de extracción.

Mantenimiento diferido

El mantenimiento diferido, o mantenimiento correctivo diferido, es un tipo de

mantenimiento correctivo que a menudo se pospone debido a la insuficiencia

de recursos como las finanzas, los suministros y la mano de obra. Por ejemplo,

la administración de un negocio puede retrasar la reparación de los aparatos

de inyección, extracción y filtrado por falta de presupuesto.

4 Acciones

A continuación se presentan 4 actividades de mantenimiento correctivo.

• Revisión: restablecer un elemento a un estado satisfactorio basado en

las normas de mantenimiento y en la técnica de «inspeccionar y reparar

sólo lo necesario».

• Reconstruir: Desmontar por completo, inspeccionar todas las piezas,

reparar o sustituir los elementos desgastados, volver a montar y probar

un equipo para devolverlo lo más parecido posible al estado original o

nuevo en cuanto a su aspecto, rendimiento y vida útil.

• Salvamento: disponer de materiales que ya no son reparables o

utilizables y utilizar materiales recuperados de bienes irreparables

• Mantenimiento: arreglar o poner a punto específicamente

componentes o subconjuntos después de ejecutar una acción correctiva

en la maquinaria

Mantenimiento correctivo – ejemplos

Los procedimientos de mantenimiento correctivo de sistemas varían según el

equipo, los recursos asignados y los requisitos de la empresa, entre otros

factores. Por ejemplo, las máquinas que utilizan tecnología moderna pueden

reducir el tiempo que se tarda en diagnosticar un problema y disminuir el coste

de la reparación, manteniendo los tiempos de funcionamiento. A continuación

se presenta un proceso general de pasos de mantenimiento correctivo de una

computadora para ayudar a los gestores y técnicos a empezar:

Paso 1: Estar al tanto de un mal funcionamiento detectado en el sistema

Una vez detectado, el fallo de la máquina debe ser confirmado por los técnicos .

Si se demuestra que no se ha encontrado ningún fallo, el sistema suele volver a

funcionar. Sin embargo, si se confirma que se ha producido una avería, deben

tomarse medidas de mantenimiento correctivo. Normalmente, antes de llevar a

cabo las tareas de mantenimiento correctivo de un sistema, también se debe

rellenar un informe de fallos.

Paso 2: Localizar el defecto en un equipo específico del sistema

La localización de averías, a veces denominada aislamiento de averías, es el

proceso de determinar la ubicación de una avería en la medida necesaria para

efectuar la reparación. En el contexto del mantenimiento correctivo, es el acto

de señalar el defecto a un equipo específico dentro del sistema. Los técnicos

tienen que identificar en qué equipo de todo el sistema se produjo realmente el

fallo.

Paso 3: Diagnosticar el problema de un componente concreto del equipo

Una vez identificada exactamente la avería, se procede al diagnóstico de la

pieza defectuosa en el equipo. Para determinar la causa de la avería se suelen

utilizar determinados equipos, aparatos de medición u otros medios

documentados. En la mayoría de las máquinas, una medición de prueba con

componentes de hardware y/o software existentes puede ayudar a diagnosticar

el problema de una pieza defectuosa.

Paso 4: Reparar o sustituir la pieza o elemento defectuoso del equipo

En el proceso de mantenimiento correctivo, es cuando los técnicos aplican

correcciones como la reparación o la sustitución de piezas de la máquina, entre

otras acciones de mantenimiento correctivo. Este paso también puede

denominarse «corrección de fallos», en el que se realizan tareas de

mantenimiento para rectificar el mal funcionamiento. Las medidas básicas de

mantenibilidad, como el tiempo medio de reparación o el tiempo de

mantenimiento correctivo, suelen incluir este paso.

Paso 5: Alinear y calibrar la pieza reparada o nueva en relación con el

sistema

Después de corregir el elemento defectuoso, suelen seguir la alineación y la

calibración, que marcan el inicio de la comprobación, o la serie de pruebas del

elemento para determinar su estado o condición. Es crucial realizar los ajustes

necesarios cuando se restablece cualquier elemento a una operación específica.

Además, para eliminar las desviaciones es necesario comparar un aparato de

medición con un patrón establecido y realizar una alineación posterior.

Paso 6: Limpiar y lubricar el equipo como corresponde

Después de la calibración, se suele realizar un control de la contaminación y la

lubricación para ayudar a mantener el artículo en buenas condiciones de

funcionamiento. Es fundamental utilizar un lubricante limpio y en la cantidad

adecuada. La limpieza a fondo de los equipos y sus componentes no sólo puede

facilitar la detección de posibles problemas y prolongar su vida útil, sino que

también puede contribuir a mejorar la fiabilidad y reducir los costes.

Paso 7: Validar el rendimiento antes de devolver el sistema al servicio

Por último, hay que realizar pruebas para comprobar que el rendimiento del

artículo ha alcanzado su estado especificado. Este paso completa la

comprobación y la muestra general de un proceso de mantenimiento

correctivo. Si los resultados revelan que el elemento en relación con el equipo

funciona satisfactoriamente, entonces el sistema puede volver al servicio y las

operaciones comerciales pueden reanudarse

Misión

Somos especialistas en extracción eh inyección

Nuestra misión es brindar asesoramiento, mantenimiento, supervisión y respaldo en sistemas de ventilación industrial, tratamiento de aires y afines, apoyados en nuestra gran capacidad, gran experiencia en el rubro, y excelente equipo de colaboradores, ofreciendo soluciones de calidad para llegar a la mejor solución en cada caso.

20 Años De Experiencia

Visión

Brindamos soluciónes a medida del cliente

Somos una empresa líder en el rubro, que comprende al consumidor, y buscar una rápida respuesta a sus necesidades. Respaldados por un conocimiento técnico y nuestra experiencia en el mercado, velamos por dar la mejor solución a cada uno de nuestros clientes

Valores

Nos enfocamos en el confort de las personas

Honestidad, ética, creatividad y profesionalismo son pilares en la prestación de nuestros servicios, como camino para la satisfacción de las necesidades de cada uno de nuestros clientes.

Tecnilaf

Mantenimiento De Extracción E Inyección

Nuestros Clientes

Ser recomendados por un cliente es nuestro mayor orgullo. De esta forma

intentamos cada día satisfacer y cumplir con los objetivos de miles de clientes.